Zastosowanie

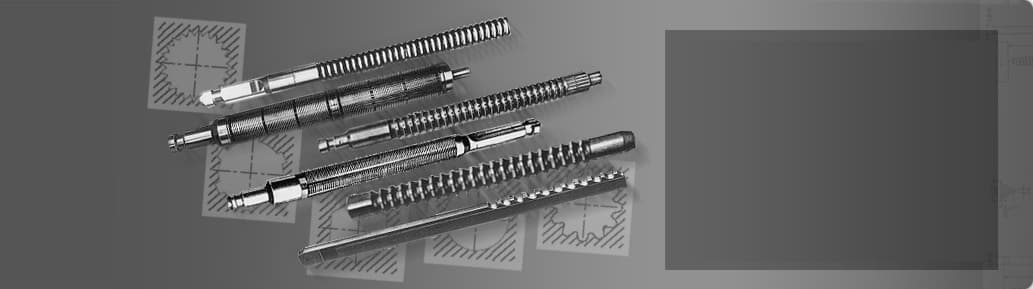

Z uwagi na przyjęte rozwiązania konstrukcyjne, stosowane materiały narzędziowe i przeznaczenie frezy ślimakowe produkcji IOS stanowią narzędzia specjalne, dostosowane do określonego zadania technologicznego.

Frezy ślimakowe umożliwiają:

- wysokowydajną obróbkę uzębień ewolwentowych wielowypustów i zarysów wielorowkowych w typowych materiałach konstrukcyjnych,

- obróbkę materiałów trudno skrawalnych, w tym stali ulepszonych cieplnie do twardości 40 HRC oraz zahartowanych,

- nowoczesną obróbkę zarysów uzębień

Wzrost twardości frezów można uzyskać przez ich pokrycie warstwą twardą, np. typu TiN, zarówno w wersji konstrukcji jednolitych, jak i składanych. Warunkiem wykorzystania pełnych możliwości eksploatowanych frezów jest zapewnienie wysokiej sztywności statycznej i dynamicznej układu obróbkowego oraz odpowiedniej mocy napędu głównego obrabiarki. Przykładowo, stosując frezy ślimakowe z ostrzami ze stali szybkotnącej o modułach od 2 do 8 mm, możliwe jest stosowanie następujących parametrów skrawania: prędkość skrawania vc = 50¸80 m/min, posuw fo=1¸3 mm/obr.

W przypadku zastosowania spiekanychwęglików metali na frezy o modułachm = 0,8¸1,0 mm można stosować prędkość skrawania vc = 30¸140 m/min i posuw fo = 0,1¸0,3 mm/obr.

Charakterystyka techniczna

Narzędzia są wykonywane w następujących odmianach:

- frezy modułowe jednolite (ze stali szybkotnącej lub spiekanych węglików metali),

- frezy składane,

- małomodułowe (1.0<mŁ 2.5 mm) klasa dokładności AA, A i B,

- średniomodułowe (2.5<mŁ12.0 mm) z segmentami skrawającymi ze stali szybkotnącej, klasa dokładności AA, A i B,

- wielkomodułowe (12.0<mŁ25.0 mm) z ostrzami skrawającymi konstrukcji specjalnej ze stali szybkotnącej, klasa dokładności B.

Ekonomiczne efekty stosowania frezów ślimakowych

- zwiększenie wydajności obróbki 3-4 krotnie w porównaniu do frezów konwencjonalnych,

- racjonalne wykorzystanie, w przypadku frezów składanych, drogich materiałów narzędziowych (szczególnie istotne przy większych modułach),

- uzyskanie najkorzystniejszych parametrów struktury materiałowej dzięki możliwości optymalizacji obróbki cieplnej,

- zmniejszenie kosztów regeneracji narzędzi dzięki wielokrotnemu wykorzystaniu korpusów frezów,

- zastąpienie, w określonych przypadkach, obróbki wykańczającej szlifowaniem przez obróbkę toczeniem lub frezowaniem, w szczególności dla materiałów ulepszonych cieplnie do twardości 40 – 45 HRC,

- możliwość obróbki kół zębatych hartowanych (w przypadku ostrzy ze spiekanych węglików metali).